Systèmes intégrés d’étirage-soufflage, remplissage et bouchage

Série ECOBLOC® HEVS - produits gazeux

ECOBLOC® ERGON HEVS - Systèmes intégrés d’étirage-soufflage, remplissage et bouchage pour produits gazeux

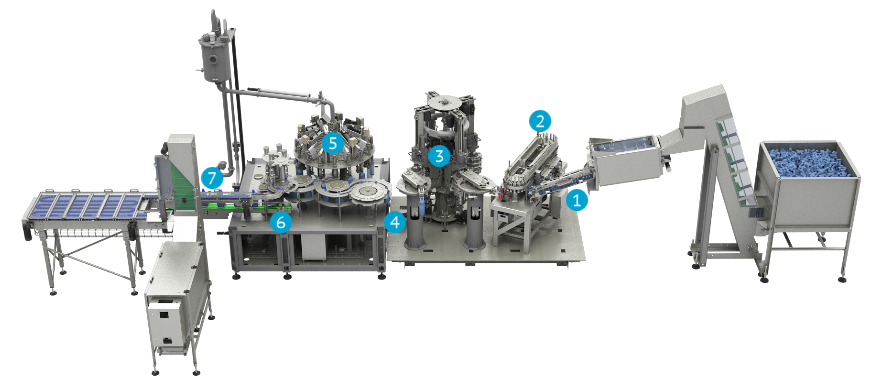

Les modèles de la série ECOBLOC® HEVS sont la solution idéale pour produire, remplir et boucher des récipients en PET, rPET et PP de différentes capacités, des formes plus simples aux plus innovantes et complexes. L’intégration des fonctions d’étirage-soufflage, remplissage et bouchage en une seule machine offre plusieurs avantages, puisque la présence de la rinceuse, des convoyeurs entre souffleuse et remplisseuse et des accumulations n'est pas nécessaire, les risques de contamination du produit à embouteiller sont minimisés et les causes de mauvais rendement de la ligne sont éliminées.

Les systèmes intégrés ECOBLOC® HEVS peuvent être utilisés pour l’embouteillage des produits suivants:

- eau carbonatée

- CSD (boissons gazeuses)

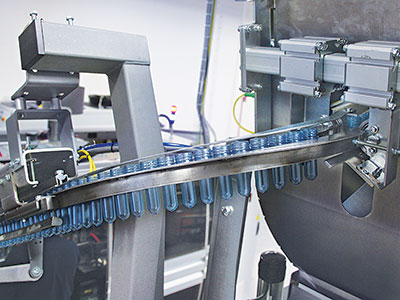

1Alimentation des préformes

Au moyen d’un convoyeur spécial, les préformes sont transférées de la trémie d’alimentation à l’orienteur, qui les introduit dans un guide incliné, d’où elles tombent par gravité dans l’étoile de transfert, située à l’entrée du module de chauffage. L’étoile alimente la chaîne des mandrins rotatifs, à travers lesquels les préformes sont “capturées” et entrent dans le module de chauffage.

2Chauffage des préformes

Avant d’entrer dans le module de chauffage, équipé de lampes à rayons infrarouges, chaque préforme est soumise à des contrôles approfondis, qui en relève les dimensions et la position verticale, en rejetant automatiquement les préformes qui ne correspondent pas aux paramètres pré-établis. Les préformes, soutenues par les mandrins, commencent leur parcours le long du module de chauffage. Pendant la procédure de chauffage, les préformes tournent constamment autour d’eux-mêmes, de façon à garantir une distribution optimale et symétrique de la chaleur. Le module de chauffage est équipé de deux systèmes de refroidissement différents: un système par liquide, pour refroidir la bague de protection qui permet au col des préformes de ne pas se déformer pendant la procédure de chauffage ; un système à air, pour garder la température interne du module de chauffage assez basse, afin d‘éviter que les parois externes des préformes soient exposées à une température trop haute. A la sortie du module de chauffage, un senseur mesure la température de la préforme et la compare avec le “set point” pré-établi; si les deux valeurs ne coïncident pas, il augmente ou réduit la puissance des lampes du module de chauffage.

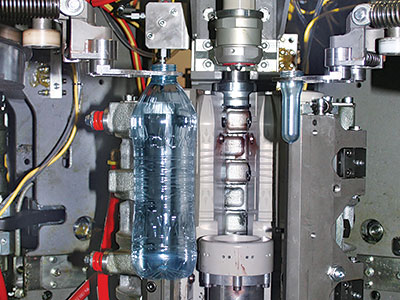

3Etirage-soufflage des préformes

Un groupe rotatif de pinces prélève les préformes du four et les place dans les stations d’étirage-soufflage. La procédure d’étirage-soufflage consiste de deux phases différentes: étirage et pré-étirage, qui se déroulent simultanément, par la descente de la tige d’étirage motorisée et l’introduction d’air comprimé à basse pression, et le soufflage final, par air comprimé à haute pression, grâce auquel les récipients prennent leur forme définitive. Une contre-pression par air garantit la fermeture parfaite des moules, tandis que la fermeture mécanique des porte-moules permet de supporter les efforts engendrés par la procédure d’étirage-soufflage avec la fiabilité maximum. Même les stations d’étirage-soufflage sont équipées d’un système de refroidissement par liquide, permettant de garder une température constante des moules.

4Transfert des bouteilles vides

Après avoir été produites par la machine d'étirage-soufflage, les bouteilles vides sont transférées de la souffleuse à la remplisseuse par passage direct “neck handling” avec système étoile-étoile. La roue à étoile à la sortie de la souffleuse est dotée de pinces synchronisées électroniquement avec les étriers de la roue à étoile à l'entrée de la remplisseuse.

5 Remplissage

Une fois atteint la station de remplissage, une pince, directement liée à la vanne, prend la bouteille par le cou et l'amène en contact avec la vanne pour permettre le remplissage. Le produit à remplir se trouve dans un réservoir résistant aux hautes pressions placé dans le carrousel de remplissage. Dans la bouteille, en contact avec la vanne, le CO2 est injecté pour la mener à pression et donc permet le remplissage sans la création de mousse.

Le remplissage électronique volumétrique est effectué par des fluxmètres, positionnés au-dessus des vannes de remplissage. Pendant le processus de remplissage, le fluxmètre mesure le flux de produit qui passe à travers la vanne. La mesure est basée sur des impulsions, qui sont comparés avec ceux définis pour le format utilisé. Tandis que le produit entre dans la bouteille, le CO2 présent est évacué par un canal dédié. Quand la valeur définie est atteinte, le signal de fermeture est envoyé à la vanne de remplissage. C'est alors que débute la phase de décompression/sniff: un canal spécifique canalise la pression restante dans la bouteille à un collecteur dédié qui décharge à l'extérieur du bloc de remplissage.

La bouteille remplie est à ce point transférée au boucheur.

6Bouchage

Une étoile profilée permet le centrage de la bouteille au-dessus de la station de bouchage. Le bouchon venant du système d'alimentation est prélevée par une étoile de transfert appelée “pick & place”. La tête de bouchage prend le bouchon de l'étoile et le place à la bouteille. Selon le bouchon en plastique à placer (bouchon à vis en plastique ou bouchon à pression), le système de bouchage peut être à rotation ou à pression.

La bouteille remplie et bouchée est à ce point transférée au transporteur de sortie.

7Transporteur de sortie

Les bouteilles remplies et bouchées sont transportées par un convoyeur à chaine qui transporte les bouteilles à l'extérieur de la machine. Ce convoyeur est équipé d'un système automatique de réglage en hauteur, qui permet d'adapter le point d'appui de la base de la bouteille selon l'hauteur de la bouteille travaillée.

- Structure modulaire ultra-compacte, avec plusieurs possibilités de personnalisation

- Parfaite séparation entre le module d'étirage-soufflage de la “zone sèche” et celui de remplissage de la “zone humide”

- Transfert direct des bouteilles avec système étoile-étoile (“neck handling” avec diamètre primitif)

- Stations d’étirage-soufflage caractérisées par un bas volume mort grâce à des valves à haute performance et à des circuits optimisés

- Gestion complètement électronique du cycle de remplissage

- Système de haute précision, pour l'application de capsules à vis et à pression

- Changement de format facile et rapide

- Excellent rapport entre qualité et prix

Solution compacte

L'intégration des fonctions d'étirage-soufflage, remplissage et bouchage dans une seule machine permet de réduire considérablement les coûts et l'espace occupé par la solution, puisque la présence de la rinceuse et des convoyeurs entre souffleuse et remplisseuse n'est pas nécessaire. Ceci entraîne aussi une réduction des risques de contamination et un niveau d'hygiène plus élevé.Système d'étirage-soufflage rotatif

Système d'étirage-soufflage rotatif à haut rendement équipé de tiges d'étirage motorisées, dont le fonctionnement, contrôlé électroniquement, ne nécessite pas de cames pneumatiques. Cela permet un contrôle précis du trajet de la tige et de sa position et des économies significatives d'énergie.Réduction des temps de soufflage

Les nouvelles vannes fournissent une réponse beaucoup plus rapide et une économie d'environ 15% du temps outil du soufflage ; cette économie de temps peut être utilisée pour atteindre des cadences plus élevées, pour laisser refroidir la bouteille ou pour avoir un compromis entre les deux options.Précision maximale du remplissage

Le remplissage est extrêmement précis, grâce à l'utilisation du fluxmètre, un dispositif électronique installé à proximité de chaque vanne qui mesure le flux de produit introduit dans chaque bouteille en comptant les impulsions et envoie le signal de fermeture à la vanne de remplissage, une fois qu'on atteint la valeur du format utilisé.Vanne de remplissage de haute technologie

Vanne de remplissage de haute technologie avec un canal indépendant pour le passage de la CO2 à l'intérieur de la bouteille. En outre, le terminal de la vanne permet de dévier le flux de produit sur les parois de la bouteille et donc de réduire la turbulence du liquide.Contactez-nous

- SMI S.p.A.

- Adresse: Via Carlo Ceresa, 10

24015 San Giovanni Bianco BG

Italy - Phone: +39 0345 40.111

- E-mail: info@smigroup.it

- Lundi - Vendredi: 07:45 - 17:30

Samedi - Dimanche: Fermé

Informations sur la privacy

PROTECTION DONNEES ET PRIVACY

Depuis le 25 mai 2018 le Règlement Européen 679/2016 (RGPD) est entré pleinement en application, définissant les règles générales pour la protection des données personnelles. Il s'agit d'une étape importante, qui fixe les mêmes règles pour le traitement des données personnelles pour tous les Pays de l'Union Européenne. Chaque société du Groupe SMI a développé une série de procédures d'adaptation aux nouvelles règles, tout en révisant les structures ou les modalités opérationnelles pour mettre en pratique les règles de protection des données personnelles. Voici quelques initiatives pour l'application du Règlement à partir du 25 mai 2018 et notre procédure de traitement des données personnelles.

![]()

Licéité du traitement

Le Groupe SMI a établi la base juridique pour le traitement des données personnelles (consentement, exécution des obligations contractuelles, intérêts vitaux des personnes concernées ou de tiers, obligations auxquelles est soumis le titulaire, intérêt public ou exercice de l'autorité publique, intérêt légitime supérieur du titulaire ou de tiers auxquels les données sont communiqueés).

![]()

Dossier d'information

Les sociétés du Groupe SMI ont enrichi, amélioré et adapté aux nouvelles règles le dossier d'information à fournir aux personnes concernées (articles 13 et 14 RGPD).

![]()

Droits des personnes concernées (accès, oubli ou effacement, limitation du traitement, opposition, portabilité)

Le Groupe SMI a adopté des mesures techniques et organisationnelles pour favoriser l'exercice des droits et la réponse aux demandes envoyées par les personnes concernées.

![]()

Responsable du traitement

Sur la base du nouveau principe de "responsabilité", les sociétés du Groupe SMI ont redéfini leur organisation pour garantir le respect pro-actif du règlement. On a redéfini le rôle du responsable du traitement et des fournisseurs de services, dont l'activité implique le traitement des données personnelles.

![]()

Risque du traitement et mesures de “responsabilité” adoptées par les responsables du traitement (évaluation d'impact, registre des activités de traitement, mesures de sécurité, violation des données personnelles)

Grâce à un “Document de conformité” incluant le registre des activités de traitement, le Groupe SMI planifie, met en oeuvre et démontre toutes les mesures de sécurité, techniques et organisationnelles, adaptées aux caractéristiques du traitement et prévoit les mesures nécessaires pour notifier la violation des données.

![]()

Transfert international des données

Le Groupe SMI s'engage à respecter les principes généraux et les garanties pour le transfert des données vers des Pays Tiers.

Le responsable du traitement est:

SMI S.p.A.

Bureaux administratifs: Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

P.I.: 04471940165 - C.F.: 03942700166 - R.E.A.: 421708

Pour toute information, écrivez à: privacy@smigroup.net

Le Règlement Européen 679/2016 autorise à l'exercice des droits expressément prévus pour les personnes concernées.

Veuillez trouver ci-joint le texte intégral des articles 15; 16; 17; 18; 20; 21; 77 du Règlement, qui définissent les droits et les modalités d'exercice.

Afin d'exercer vos droits, veuillez envoyer le formulaire dûment rempli à l'adresse du Responsable du traitement.

Legal notice

SMI S.p.A. con Unico Socio

Società sottoposta a direzione e coordinamento da SMIGROUP S.p.A.

Società appartenente al GRUPPO IVA SMI INDUSTRIES

Sede amministrativa e Unità produttiva:

Via Carlo Ceresa, 10 - 24015 San Giovanni Bianco (BG) - ITALIA

Tel. +39 0345 40.111 - Fax: +39 0345 40.209 - www.smigroup.it

C.F. 03942700166 - P. IVA IT04471940165 - R.E.A. 421708

Iscr.Reg.Imprese 03942700166 - Cap. Soc. € 5.000.000 i.v.

Sede legale: Via Monte Grappa, 7 - 24121 Bergamo (BG) - ITALIA